常温酸性脱脂清洗剂:本品不锈钢/铝合金工件机械加工后表面有油污和一些杂质,在进行化学表面处理时需要用常温酸性脱脂清洗剂对其优先进行脱脂除油除污,使工件露出基体以便后续操作。本品为酸性常温脱脂剂。

合金材质成分对阳极氧化装饰性产品的光亮度影响极大,合金材质对光亮性的影响来自两个方面:一是抛光后的表面光亮度不够;二是抛光后的表面光亮度高,但经阳极氧化后光亮度明显下降。出现前者情况客户都会想到更换材料,而后者客户往往会认为是氧化工艺本身的问题,的确,在氧化时调整电解液中硫酸浓度、电解液温度及电压对光亮度的保持有一定的作用,但其作用是有限的。再则就是缩短氧化时间,减小氧化膜层的厚度,当表面防护性能要求不严时,这也许是解决因材料问题而造成的光亮度下降的唯一方法或者是权宜之法。但要从根本上解决这一问题还必须从材质的合金成分着手。

虽然高纯铝经氧化后能获得镜面效果,但纯铝质软,而有许多的产品虽然以外观要求为主,但也需要一定的机械强度及可加工性,这时,在纯铝中加入适量的镁或钛,既可大大提高其机械强度及可加工性,同时又能满足经阳极氧化后的光亮度。

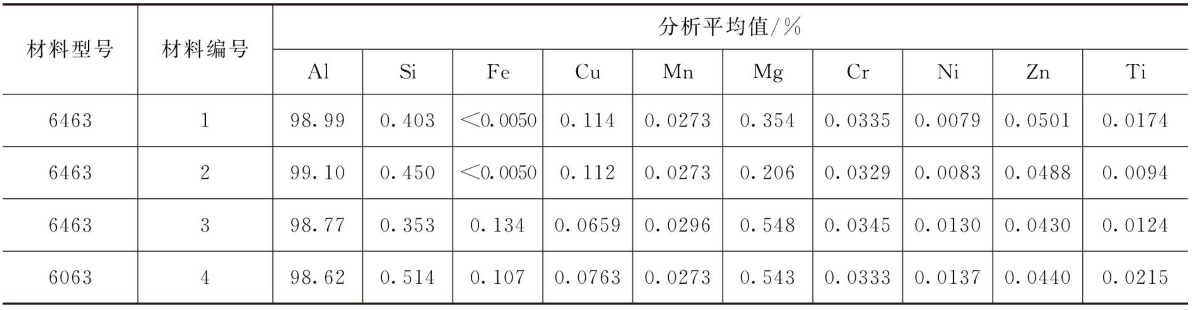

铝中的杂质元素主要是铁和硅,铁、硅之间的比例会对合金的组织性能产生影响。其中铁的含量对铝合金氧化后的表面光亮度有很大影响。表7-11是对汽车某装饰件高光氧化用铝材分析的结果(表中材料型号为不同供应商提供)。

表7-11 材料化学成分分析

这一款汽车装饰件要求经氧化还能保持光亮透明的氧化膜层,表中四种型材经化学抛光或电解抛光后都能获得高的光亮度,但一经氧化在同等氧化膜厚度的前提下3号和4号材料失光严重。而1号和2号材料经氧化后其光亮度与氧化前相比基本一样(氧化膜厚度10μm左右)。这说明几种材料成分及成型工艺有较大差异,经分析发现,1号和2号材料的铁含量是极低的,处在仪器的的检出痕量之下,而3号、4号材料的铁含量都在0.1%以上。这说明铁对铝合金氧化后失光有很大影响。

为了保证合金中铁杂质的量最少,在进行铝棒加工时应采用高纯铝锭,否则铁杂质含量很容易超标而降低氧化后的光亮度。